Segmentrahmen bauen

Nachdem sich die Mitglieder des Vereins entschlossen haben in Segmentbauweise zu bauen, hat sich letztlich ein Segmentmaß von

1500mm x 800mm herauskistalisiert. Das dürfte die größte bearbeitbare und transportable Segmentgröße sein, die bei unseren Räumlichkeiten möglich ist.

Nach einer Montageprobe hat sich gezeigt, dass Multiplexplatten und eine Aluminium-Profilkonstruktion eine sehr stabile und doch flexible Rahmenkonstruktion ermöglichen. Für den Holzbau der Module haben wir uns für Multiplexplatten-Pappel 15mm stark entschieden. Buche oder Birke würde einen stabileren, härteren und sauberen Aufbau ermöglichen, gleichzeitig würde sich jedoch auch das Gewicht des Holzrahmens um ca. ⅓ erhöhen. Bei großen und hohen Segmenten macht sich das dann beim Transport schon bemerkbar.

Das einzelne Grundsegment besteht aus den vier Multiplex-Seitenteilen (Pappel 15mm) und den vier Aluprofil-Vierkantrohren (40mm x 40mm x 200mm). Die Füße bestehen ebenfalls aus vier Aluprofilen (40mm x 40mm x 780mm). Alle Füße sind von 20mm bis 60mm höhenverstellbar. Also haben wir eine nivellierte Ansichtshöhe zwischen 1020mm bis 1060mm.

Stückliste für die Holzteile:

Zum Bau eines neutralen Moduls, gleicher Seitenhöhe benötigt man zum Beispiel:

| Multiplexplatte 1500mm x 200mm x 15mm | 2 Stück |

| Multiplexplatte 770mm x 200mm x 15mm | 2 Stück |

Will man wie in unserem Fall eine nach links, nach rechts und nach vorne weiterbauen, benötigt man zusätzlich:

| Multiplexplatte 1500mm x 200mm x 15mm | 1 Stück |

| Multiplexplatte 770mm x 200mm x 15mm | 2 Stück |

Diese letztgenannten drei Seitenteile sind sehr wichtig für einen präzisen Weiterbau. Die entsprechenden Platten sollten zusammen mit dem dazugehörigen Gegenstück über die unten erwähnten Frässchablonen, bearbeitet werden.

Höhere Module werden nach oben geklebt, mit Spaxschrauben verschraubt und durch Holz- oder Blechecken stabilisiert. Natürlich können die Ecken auch durch höhere Alu-Profile gefestigt werden, dies wirkt sich jedoch im Gewicht aus.

Stückliste für die Metallteile (zum Beispiel von SMT Montagetechnik):

| Segmentecken-Aluprofil 40mm x 40mm x 200mm | 4 Stück |

| Segmentfüße-Aluprofil 40mm x 40mm x 780mm | 4 Stück |

| Verstellbare Füße 20mm – 60mm M8 | 4 Stück |

| Nutensteine 8 mit Steg 2 x M8 x 80 | 4 Stück |

| Nutensteine 8 mit Steg M8 | 16 Stück |

| Inbus-Madenschrauben V4A M8 x 12mm flach | 8 Stück |

| Rundmaterial V4A ø8mm x 90mm | 4 Stück |

| Ermetorohr ø10mm x 11,5mm, aufgebohrt auf ø8mm | 24 Stück |

| Ermetorohr ø10mm x 15mm, aufgebohrt auf ø8mm | 16 Stück |

| Inbus-Senkkopfschrauben verz. M8 x 25mm | 16 Stück |

| Maschinenschrauben verz. M8 x 45mm | 12 Stück |

| Flügelmuttern verz. M8 | 12 Stück |

| Beilagscheiben M8 klein – Karosseriescheiben | 20 Stück |

| Spaxschrauben 4×35 und länger | jede Menge |

Es sollte auch darauf geachtet werden, dass die Holzzuschnitte vom selben Händler und exakt im Winkel geschnitten sind. Für eine genaue Weiterverarbeitung sind dringend Frässchablonen anzuwenden.

Die Frässchablonen bestehen aus Ferrozell oder aus einem anderem festen Material.

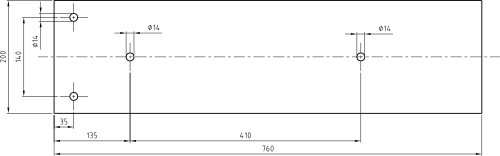

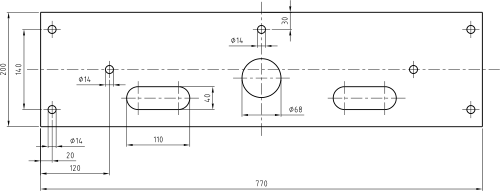

Die Maße der Schablonen betragen 770mm x 200mm x 10mm für die Stirnseiten und im Überschlag auch für die Frontteile.

Wir fräsen einheitlich mit einem 10mm-Nut-Fräser und einer 14mm-Kopierhülse für die Oberfräse.

Der Nut-Fräser sollte einen langen Schaft sowie eine Fräshöhe von ca. 32mm haben. So kann man mit drei Tiefenverstellungen beide Multiplexplatten fräsen. Die Grifflöcher und die Kabeldurchführungen werden noch beidseitig mit einem 45°-Fräser mit Anlaufzapfen angefast.

Die Aluprofile haben eine zentrale Bohrung von ø 6,8mm. Das Aluprofil für die Eckverbindung wird oben mit einem M8-Gewinde 30mm tief versehen. Unten erfolgt eine Bohrung 8,1mm x 50mm tief, zur Fußaufnahme. Diese Bohrung sollte nur mit einer Drehbank erfolgen. Die Füße selbst werden unten mit ca. 70mm-Gewinde M8 für den Stellfuß versehen. Oben kommt wieder eine Bohrung, von 8mm x 50mm auf der Drehbank. Das ist die Aufnahme für das VA-Rundmaterial, das geklebt – eingeschlagen wird.

Wir verwenden für bestimmte Teile Edelstahl, um einer Korrosion der Verbindungen vorzubeugen.

Die Montage

Bei den Eckverbindungen kommen die Ermeto-Hülsen mit 11,5mm zum Einsatz. Sie werden nach innen bündig eingeklebt (z.B. UHU plus endfest 300). Nach der Aushärtung (ca. 24 Stunden) kann die Bohrung von außen auf Senkkopftiefe angesenkt werden. Die Seitenteile und das Frontteil werden mit 15mm-Ermeto-Hülsen bündig eingeklebt. Die Hülsen verhindern ein Ausreißen der Passlöcher, garantieren die Passgenauigkeit und erhalten die Materialstärke von 15-30mm beim Verbinden der Platten.

f

Bereits bei diesem jungen Fortschritt des Rahmenbaus sollte man sich Gedanken machen, über die Lagerung und den Transport der Segmente.

Nach dem groben Aufbau der ersten beiden Segmente mussten wir

feststellen, dass die Segmente „bauchten“, also in der Längsrichtung konkav verzogen waren. Trotz der eingebauten Mittelspanten war eine Versteifung nötig. Das geschah mit unserem SMT-Alu-Profil und den entsprechenden Montagewinkeln in Längsrichtung. Diese Stabilisierung ist bei allen Segmenten nötig. Die Montage der Profile wird herkömmlich mit den Senkkopfschrauben, Nutsteinen, Distanzhülsen und dem SMT-Alu-Profil erstellt. Erst danach kann das Landschaftsprofil geplant und ausgesägt werden. Die Trassenführung muss nun genau festgelegt werden. Als Trassenbrett verwenden wir 10 mm Multiplex-Pappel, hochkant unterlegt, verleimt und verschraubt mit 40×15 mm Multiplex. Der Ausschnitt der Trassenauflage auf den Seitenteilen erfolgt mit der Oberfräse 10mm. Engere Radien müssten überhöht angelegt werden; Trassenüberhöhung – Versatzhöhe beachten.

Nachdem die beiden ersten und gleichzeitig höchsten Segmente montiert waren und dann eine Transportprobe vorgenommen wurde, mussten wir feststellen, dass unsere Segmente zwar durch das Treppenhaus passten, aber kaum noch durch die eigentliche Haustüre. Die Segmente waren einfach zu hoch und das ohne grössere Bepflanzung – Bebauung.

Ein Abschneiden der Segmente, in einer bestimmten Höhe,

erfordert genaues winkeliges Anreissen und Absägen. Ober- und Unterteil werden dann mit je einem, zusammen verbohrten Alublech fixiert.

Der Zuschnitt der Alu-Bleche ergibt sich aus dem bestehenden Landschafts-Profil: 1500mm x Breite x 1,5mm. Die Breite kann auch konisch sein.

Die Bleche bekommen an der Frontseite eine Abkantung von 25mm/45°

Zur Fixierung werden beide Blech mehrmals durchbohrt und das obere Blech mit konischen Bolzen versehen. Auch Bohrungen für eventuelle Verdrahtungen müssen grosszügig angelegt werden (Steckermasse). Das obere mit den konischen Bolzen bestückte Blech erlaubt eine genaue Fixierung beider Bleche.

Beide Bleche werden nun spiegelbildlich an den jeweiligen Holzauflagen verschraubt. Von Vorteil ist es auch, wenn zwischen Blech und Holz, Silicon aufgetragen wird. Es ist darauf zu achten, dass alle Schrauben gut versenkt sind und keine Grate entstehen. Wichtig ist eben, dass beide Teile „plan“ sind.